Auf dem CAR-Symposium in Bochum ging es vor allem um die Akkus in den E-Autos und wie man sie besser machen kann.

Die Elektromobilität kommt unaufhaltsam, scheint es. Nachdem nun die Förderung durch den Staat von der EU genehmigt wurde, darf man gespannt sein, welche Auswirkungen diese Finanzspritze auf den Absatz der Stromer (und Teilzeit-Stromer) haben wird. Denn die Preise entwickeln sich damit in Bereiche, die mit denen von Verbrennern konkurrieren können.

Auch die Reichweiten nähern sich langsam an. Mehrere hundert Kilometer sind keine Ausnahme mehr, und noch mehr Reichweite erhofft man sich von künftigen Technologien wie der Festkörperbatterie. Doch die Herausforderungen an die Batteriehersteller bleiben hoch. Drei wichtige Ansätze damit umzugehen ließen sich beim Branchentreff auf dem CAR-Symposium in Bochum (11. bis 12. Februar) identifizieren.

Hoffnung auf Revolution

Neue Materialien: Elektrode, Elektrolyt und Separator – viel mehr braucht es nicht für eine Batteriezelle. Optimierungspotenzial liegt vor allem in den Materialien, aus denen die Akku-Komponenten bestehen. Die meiste Hoffnung steckt die Branche aktuell in einer Revolution des Elektrolyts: Aus der Flüssigkeit, durch die die Lithium-Ionen beim Laden und Entladen heute wandern, soll ein Feststoff werden. Das hätte diverse Vorteile: angefangen bei einer höheren Kapazität über ein geringeres Brandrisiko bei einem E-Auto-Unfall bis hin zu dem Umstand, dass die sogenannte Festkörperbatterie keine Kühlung mehr benötigen würde und im riesigen Temperaturbereich von minus 30 bis plus 100 Grad arbeiten könnte. Erste Prototypen der Festkörperbatterie sind bereits unterwegs, bis der neuartige Akku in großem Stil auf die Straße kommt, dürfte noch einige Zeit vergehen. Frank Blome, Chef des Batteriezellengeschäfts bei Volkswagen, rechnet in Bochum mit sieben bis zehn Jahren. Frühere optimistische Schätzungen, die von einem Start 2025 ausgingen, hält er nicht mehr für realistisch.

Wichtig für das Recycling

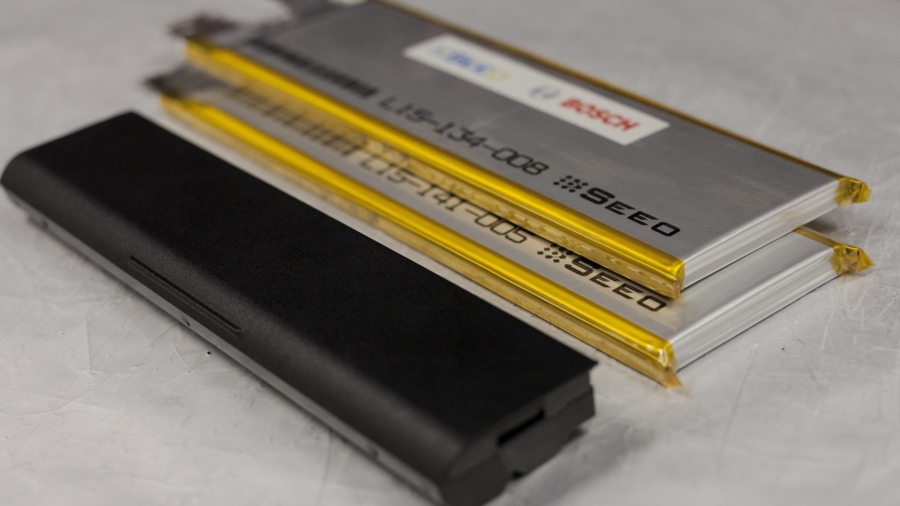

Standardisierung: Die Zahl der unterschiedlichen E-Auto-Batterien entspricht annähernd der Zahl der unterschiedlichen E-Auto-Hersteller. Fast jeder Autobauer setzt auf seine eigenen Zellen, Module und Gesamtsysteme. Beim Zellformat etwa konkurrieren aktuell die runden zylindrischen Zellen mit prismatischen Varianten und den sogenannten Pouch-Zellen, die nicht in einem festen Gehäuse stecken, sondern in einer Art Folien-Kissen. Durchsetzen dürften sich mittelfristig die beiden letztgenannten Formen – auch, wenn Branchenprimus Tesla bislang an der Zylinderform festhält. Eine Vereinheitlichung hat nicht nur in der Produktion Vorteile, sondern vor allem beim Recycling. Die Anlagen könnten mit Standardzellen deutlich effizienter und stärker automatisiert arbeiten. Wichtig: Denn weder ökonomisch noch ökologisch ist es sinnvoll, die Materialien von Anode und Kathode für jedes Auto neu aus der Erde zu holen.

Potenziale in der Produktion

Effizienzsteigerung in der Produktion: Elektroautos sollen Energie sparen, verbrauchen aber zunächst einmal gewaltige Mengen davon. Vor allem die Akku-Herstellung frisst viel Strom. Kommt dieser aus regenerativen Quellen, so verbessert das die CO2-Bilanz der Fabrik und des fertigen Fahrzeugs fundamental. Allerdings ist das nicht überall machbar. Forscher und Industrie suchen daher nach anderen Möglichkeiten, die Herstellung umweltfreundlicher zu machen. Arno Kwade vom Institut für Partikeltechnik der Universität Braunschweig etwa schlägt ein ganzes Bündel an Maßnahmen vor: Vom Verzicht auf Lösungsmittel bei der Herstellung über die Reduzierung des Nickel- und Kobalt-Anteils in der Zelle bis hin zu kleiner dimensionierten Trockenräumen. Die hochgeheizten Produktionseinheiten nämlich sind für einen guten Teil des Energiebedarfs zuständig. HM/SP-X/Titelfoto: Bosch

Scheinbar ein Fehler im Datum, 2015 anstatt 2025.

Guter Artikel, danke.

Völlig richtig, ist geändert ? Vielen Dank!