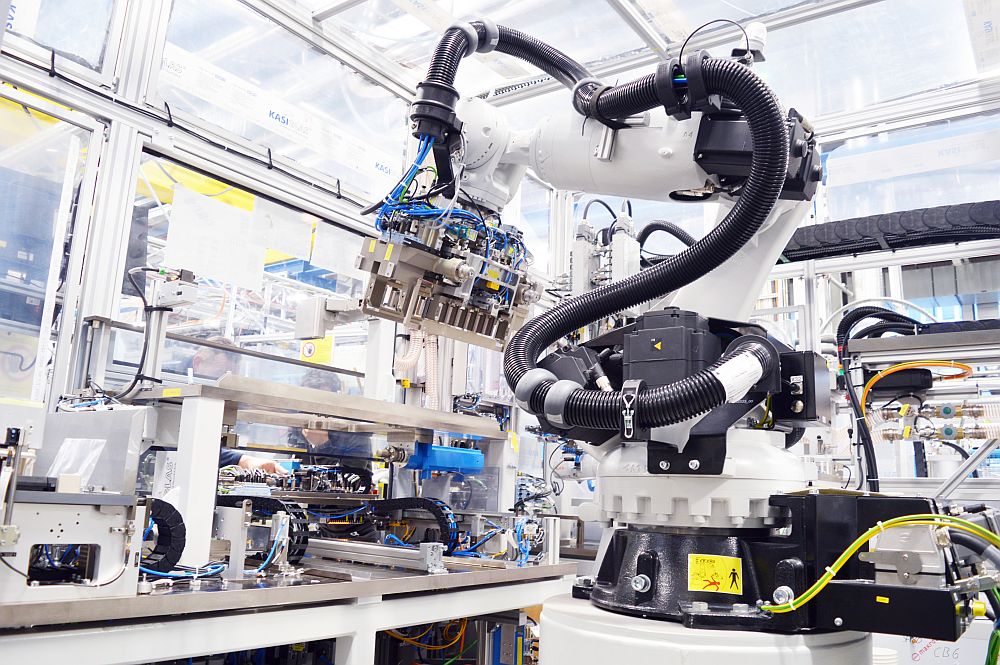

Die Produktion von Akkus nimmt in Europa, vor allem in Deutschland, Fahrt auf. Vor allem ein Autobauer tut sich hervor.

Bislang kommen die meisten Akkus für Europas E-Autos aus Asien. Das ändert sich derzeit. Nicht zuletzt in Deutschland sollen in den kommenden Monaten zahlreiche neue Akku-Werke entstehen, teils von Autoherstellern, teils von Technikkonzernen. Die Fabriken könnten eine ganze Reihe geostrategischer und produktionspraktischer Probleme lösen.

Zunächst zum Status quo: Weltweit knapp jedes dritte E-Auto wird heute aus einem Werk in Europa produziert, aber nur jede zehnte Batteriezelle wird hier gefertigt. Bei den sogenannten Aktivmaterialien – den Grundbestandteilen der Elektroden – liegt Europas Marktanteil sogar nur bei einem Prozent, wie zuletzt eine Studie der Unternehmensberatung PwC gewarnt hat. Und dabei ist das E-Auto gerade erst dabei, aus der Nische zu fahren. Die Nachfrage nach Akkus werde durch den Hochlauf der E-Mobilität in Europa bis 2030 jedes Jahr um 35 Prozent steigen, so die Unternehmensberater.

Akkus wurden zum knappen Gut

Die europäischen und deutschen Hersteller haben lange gezögert mit dem Aufbau einer eigenen Batterie- oder Zellfertigung. Statt viel Geld in eigene Werke zu investieren, wollte man die Stromspeicher lieber flexibel zukaufen. Eine Strategie, die spätestens mit dem langsamen, aber absehbaren Hochlauf der E-Mobilität gegen Ende des vergangenen Jahrzehnts offensichtlich an Grenzen stieß. Batterien wurden zum knappen Gut, die Konkurrenz unter den Autoherstellern um die verfügbaren Mengen wuchs und Versorgungssicherheit wurde angesichts ehrgeiziger E-Auto-Produktionspläne zum Problem. Die Lieferkettenprobleme im Zuge von Corona und Ukraine-Krieg haben noch zusätzlich deutlich gemacht, wie verletzlich die Teileversorgung ist.

Bis 2021 kam so gut wie jede Batterie eines europäischen E-Autos aus dem asiatischen Ausland. Das ändert sich nun langsam, soll aber bald Fahrt aufnehmen. Zahlreiche Unternehmen haben bereits große Akku-Werke auf dem Kontinent angekündigt: Werden die Pläne realisiert, liegt die Jahresproduktion 2030 bei 1.309 Gigawattstunden, wie Wissenschaftler des Lehrstuhls „Production Engineering of e-Mobility components“ an der RWTH Aachen berechnet haben.

VW prescht voran

Vor allem Volkswagen will in Europa in großem Stil eine Batterie- und Zellenfertigung aufziehen. Bis 2030 sollen gemeinsam mit Partnern sechs Produktionsanlagen mit einer jährlichen Kapazität von 240 Gigawattstunden (GWh) in Betrieb genommen werden. Das erste neue Werk will der Automobilhersteller bis 2023 gemeinsam mit Northvolt in Schweden errichten und dort Zellen für Premiummodelle bauen. Die von Volkswagen selbst betriebene Gigafabrik in Salzgitter soll ab 2025 die Einheitszelle für das Volumensegment produzieren. Weitere Fabriken folgen.

Größter Batteriehersteller in Europa wird Deutschland, wo neben VW und Tesla auch Unternehmen wie CATL, Varta, Svolt, CALB, ACC, Blackstone Resources und Northvolt Werke planen. Wenn all die Ankündigungen umgesetzt werden, entstehen hier in den kommenden Jahren Werke mit einer Kapazität von 478 GWh. Zum Vergleich: Die weltweite Batterieproduktion für E-Autos betrug 2021 geschätzte 286 GWh. Größter einzelner Hersteller war der chinesische Konzern CATL mit 87,8 GWh vor LG und Panasonic.

Auf dem Weg zur Maßanfertigung

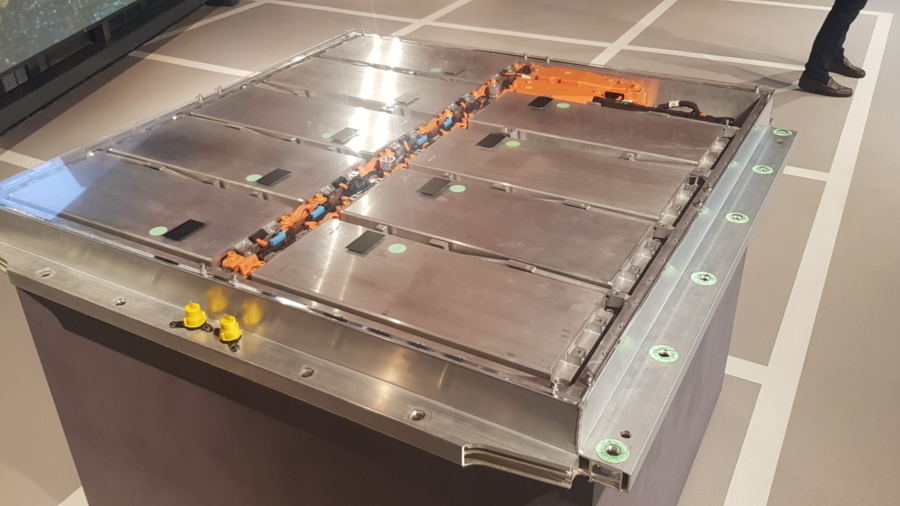

Nicht nur Logistik und Geostrategie sprechen für die Batterie- und Zellfertigung vor Ort. Auch viel konkretere und praktischere Überlegungen. So leiden die Autohersteller aktuell darunter, ihre Batterie-Lieferanten nicht wie fast alle anderen Zulieferbetriebe in örtlicher Nähe zu haben. Gemeinsame Entwicklungen oder kurzfristige Anpassungen lassen sich so nur schwer realisieren. Lange mussten die Autohersteller bei den Asiaten daher von der Stange kaufen, was diese in ihrem breiten, auch von Unterhaltungselektronik geprägten Angebot hatten. „Eine Zelle für alle“, hieß dementsprechend das Motto der Batteriehersteller. Künftig wollen die Autobauer jedoch lieber Maßanfertigungen haben. Vor allem die deutschen Premiumhersteller könnten sich beispielsweise mit Sonderformaten von der Volumenkonkurrenz abheben. Luxusautos wie der Porsche Taycan nutzen schon heute speziell zugeschnittene Batterie-Packs, die weniger auftragen als die Standard-Module und so eine besonders flache Karosserie erlauben.

Auch das Recycling profitiert

Profitieren würde wohl auch die Recyclingfähigkeiten in Europa. Bislang sind auch in dieser Hinsicht die Asiaten führend, da sie mit dem Ausschuss ihrer Zellwerke ausreichend Übungsmaterial haben, um an der Wiederverwertung zu tüfteln. Hierzulande fehlt dieses Knowhow weitgehend, zumindest in industriellem Maßstab. Generell sind Grundlagenforschung und Entwicklung hierzulande zwar stark, das Übertragen in den großen Maßstab gilt aber vor allem in der Zellfertigung als sehr schwierig.

Angst vor zu hohen Produktionskosten jenseits asiatischer Niedriglohnländer müssen die Autobauer nicht haben. Rund 70 Prozent der Batteriekosten entfallen auf das Material, Personal wird im Wesentlichen nur für die Überwachung der Produktion benötigt, Löhne spielen also nur eine Nebenrolle in der Bilanz. Schwieriger dürfte es werden, die Herstellungsverfahren so zu verfeinern, dass der kostenintensive Materialausschuss möglichst gering ist. SP-X/Titelfoto: Niklas Mag

Add a Comment